Турбокомпрессоры

Турбокомпрессоры  Возможности использования турбокомпрессоров

Возможности использования турбокомпрессоров  Турбокомпрессоры

Турбокомпрессоры  Возможности использования турбокомпрессоров

Возможности использования турбокомпрессоров

Возможности использования турбокомпрессоров |

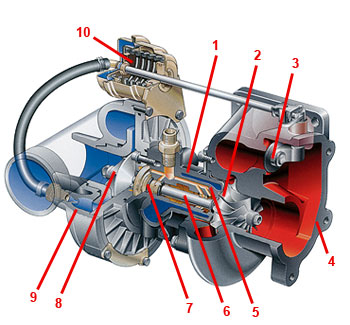

Установка турбокомпрессора на двигателе автомобиляТурбокомпрессором может быть оснащен любой двигатель внутреннего сгорания, дизельный, бензиновый или работающий на газе, имеющий жидкостное или воздушное охлаждение. Турбокомпрессоры используются на двигателях как с большим рабочим объемом (судовых, тепловозных и стационарных), так и на двигателях грузовых и легковых автомобилей. Также не имеет никакого значения, идет ли речь о 2-тактном или о 4-тактном двигателе. В настоящее время практически все большие дизельные двигатели мощностью более 150 кВт, используемые в промышленности, судостроении, на дорожно-строительных работах, оснащаются турбокомпрессором. В сфере автомобильного транспорта любой дизельный двигатель мощностью более 80 кВт стандартно оснащается турбокомпрессором. Даже в секторе небольших автомобилей с дизельным двигателем наблюдается распространение турбокомпрессоров. Приход турбокомпрессоров на бензиновые двигатели был более трудным, но ускорился благодаря опыту их использования на кольцевых автогонках и авторалли. Расширение производства материалов, обладающих высокими температурными характеристиками, улучшение качества моторных масел, применение жидкостного охлаждения корпуса турбокомпрессора, электронное управление регулирующими клапанами - все это способствует тому, что турбокомпрессоры стали использоваться на мелкосерийных бензиновых двигателях, что в сочетании с впрыском и электронным зажиганием позволило достичь очень высоких характеристик. Как работает турбокомпрессор, установленный на двигателеТурбокомпрессор работает под воздействием потока горячих отработавших газов, вращающих его ротор с частотой 150–230 тысяч об/мин. В этих условиях даже небольшое нарушение работы приводит к его повреждению. Устройство турбокомпрессора (рис. 1) включает в себя три основные части — корпус турбины, корпус подшипников с ротором в сборе и корпус компрессора. Корпуса турбины и компрессора в обиходе называют «улитки». Турбинный корпус связан с выпускным, а компрессорный - с впускным трубопроводами. В корпусе подшипников установлен ротор в сборе, представляющий собой вал, на котором жестко закреплены турбинное и компрессорное колеса с лопастями. Ротор вращается на подшипниках скольжения. Они смазываются и охлаждаются моторным маслом, поступающим из системы смазки двигателя. Для снижения температуры корпуса в нем могут быть предусмотрены каналы подачи охлаждающей жидкости. Ограничение давления наддува осуществляют с целью защитить двигатель от перегрузки. Перепускной клапан, управляемый пневматическим приводом (см. рис. 1), при определенной величине давления наддува направляет часть отработавших газов в обход турбины.

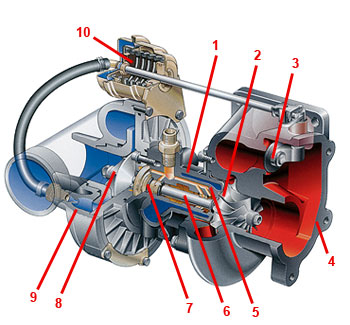

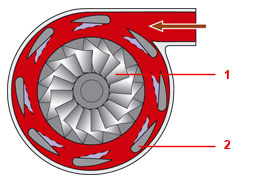

Рис 1.  : :1 — корпус подшипников; 2 — турбинное колесо; 3 — перепускной клапан; 4 — корпус турбины; 5 — масляные каналы; 6 — вал ротора; 7 — подшипник скольжения; 8 — компрессорное колесо; 9 — корпус компрессора; 10 — пневмопривод перепускного клапана Поворотные лопатки, установленные в корпусе турбины некоторых компрессоров, позволяют изменять ее проходное сечение и соответственно давление наддува (рис. 2).  Рис. 2. Турбокомпрессор с изменяемым проходным сечением корпуса турбины: 1 — турбинное колесо; 2 — поворотные лопатки

Наиболее эффективный способ устранения этих недостатков - оснащение современных турбокомпрессоров электронной системой управления. Неисправности и ремонт турбокомпрессоровОсновные причины преждевременного выхода из строя турбокомпрессора связаны с ухудшением смазки подшипников ротора, загрязнением масла и попаданием в лопасти колес посторонних предметов. Недостаток масла, смазывающего подшипники, вызывает его перегрев и коксование на трущихся поверхностях, наволакивание металла на ось ротора, интенсивный износ сопрягаемых деталей. Происходит увеличение осевого и радиального зазоров ротора и задевание лопастей колес за корпус. Повышенная температура отработавших газов, например при неправильно установленных моментах зажигания и впрыска, ускоряет этот процесс. Загрязнение поступающего масла продуктами износа двигателя и плохая его фильтрация вызывают образование задиров на рабочих поверхностях подшипников и ротора и их ускоренный выход из строя. Последствия аналогичны описанным выше. Повреждение компрессорного колеса возможно при попадании посторонних предметов на его лопасти в случае разгерметизации трубопровода между воздушным фильтром и турбокомпрессором. Повреждение турбинного колеса происходит при попадании кусочков окалины со стенок выпускного трубопровода или мелких обломков клапанов, поршневых колец и поршней двигателя. В связи с тем, что частота вращения ротора очень велика, малейшее нарушение динамической балансировки при деформации лопастей колес вызывает биения и выход узла из строя. Операции по ремонту турбокомпрессораВнешний осмотр корпусных деталей турбокомпрессора на наличие трещин и других повреждений. Частичная разборка (снятие турбинного и компрессорного корпусов) для оценки состояния и степени повреждения лопаток и определение радиального люфта ротора в подшипниках среднего корпуса. При обнаружении серьезных повреждений лопаток или повышенного люфта ротора турбокомпрессор полностью разбирается, детали тщательно очищаются от загрязнений, дефектуются. Корпус турбины подвергается пескоструйной обработке, восстанавливаются резьбовые отверстия и наносится защитное покрытие. Корпус турбокомпрессора подвергается пескоструйной обработке, и восстанавливаются резьбовые отверстия. Корпус подшипников подвергается пескоструйной обработке и восстановлению посадочных мест под подшипники скольжения и уплотнительные кольца. Вал ротора шлифуется по наружной поверхности и протачивается канавка под ремонтное уплотнительное кольцо. Турбинное и компрессорное колеса подвергаются пескоструйной обработке. Затем производится балансировка на специальном стенде в соответствии с требованиями изготовителя. Все подшипники и уплотнения меняются на новые. Турбокомпрессор собирается, окончательно балансируется и проверяется на отсутствие утечек масла с помощью специального «горячего» стенда, на котором создаются условия работы, как на двигателе. Установку на автомобиль отремонтированного турбокомпрессора надо доверять специалистам, так как гарантия на работоспособность восстановленного узла сохраняется только при обязательном выполнении следующих операций:удаляют все загрязнения из впускного и выпускного трубопроводов: прочищают трубки подвода и отвода масла к турбокомпрессору или при необходимости заменяют их на новые; проверяют на наличие трещин фланец выпускного коллектора для присоединения турбокомпрессора; заменяют моторное масло в двигателе, масляный фильтр и при необходимости воздушный. Кроме того, при сборке соединений трубопроводов не допускается использование любых герметиков, так как их затвердевшие куски могут попасть в лопасти колес или в систему смазки и полностью вывести узел из строя. Экспуатация автомобиля с турбокомпрессоромЭксплуатируя автомобиль с турбокомпрессором, желательно ориентироваться на следующие правила: Нельзя глушить двигатель на повышенных оборотах, сначала следует перейти на холостой ход на 3–5 минут, и только после этого остановить мотор. Перед тем как тронуться с места, обязательно дать двигателю поработать на холостом ходу минимум 30 секунд. Своевременно менять моторное масло, масляный и воздушный фильтры, используя только рекомендованные автозаводом для данного двигателя с турбонаддувом. У автомобилей с пробегом свыше 150 тыс. км такая замена рекомендуется через 5–7 тыс.км. Периодически проводить диагностику двигателя. При этом особое внимание обращать на регулировку топливной аппаратуры, системы зажигания в бензиновых моторах и исправность вентиляции картера. |

| |

|