Турбокомпрессоры

Турбокомпрессоры  Конструкция турбокомпрессора

Конструкция турбокомпрессора  Турбокомпрессоры

Турбокомпрессоры  Конструкция турбокомпрессора

Конструкция турбокомпрессора

Конструкция турбокомпрессора |

|

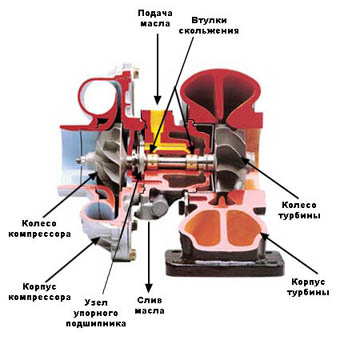

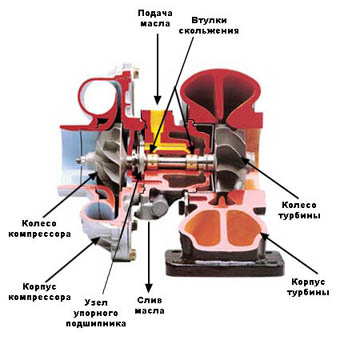

При всей своей кажущейся простоте турбокомпрессор является очень сложным агрегатом. Турбокомпрессор состоит из: приводимого в движение выхлопными газами колеса турбины с валом и распложенного на противоположном конце вала колеса компрессора, вместе - ротор. Максимальная частота вращения ротора 40 - 250 тыс. оборотов в минуту и выше. При этом, чем меньше турбокомпрессор, тем выше его рабочие и максимальные частоты вращения. Ротор расположен в корпусе (средней части), к которому присоединены горячая и холодная улитки. Ротор установлен в подшипниках скольжения специальной "плавающей" конструкции. В осевом направлении ротор удерживается гидродинамическим подпятником. В канавку упорной стальной втулки, расположенной на валу, входит бронзовая или чугунная фигурная пластина, имеющая отверстия для подачи масла. На подшипники и гидродинамический подпятник масло подается под давлением от маслосистемы двигателя. Корпус имеет каналы подвода и слива масла, а на некоторых типах турбокомпрессоров имеются каналы для жидкостного охлаждения. На корпусе крепятся холодная и горячая улитки, формируя газовоздушный тракт турбокомпрессора. Для исключения попадания масла из масляной полости в газовоздушный тракт устанавливаются уплотнения. Со стороны турбины обычно применяется уплотнение с пружинным разжимным кольцом. Кольцо из специального чугуна или стали, устанавливается неподвижно в корпусе и работает по канавке вала с очень малым торцевым зазором. Со стороны компрессора в основном применяется аналогичная конструкция, на некоторых типах турбин используется торцевое графитовое или карбоновое уплотнение. Высокая частота вращения, большие динамические и температурные нагрузки обуславливают очень точное изготовление деталей турбокомпрессора, применение специальных материалов и технологий.  Ротор в составе турбокомпрессора перед установкой подлежит обязательной балансировке. Ротор турбокомпрессора балансируется в несколько приемов, сначала вал с колесом турбины, затем ротор в сборе, и в конце концов - средний корпус в сборе. Ротор при рабочих частотах вращения является "гибким" - его рабочая частота превышает собственную частоту колебаний, поэтому вращение его происходит в "плавающих" подшипниках, способных демпфировать резонансные колебания на критических частотах. Поэтому ротор балансируется динамически и величина допустимого остаточного дисбаланса ничтожна. Эту операцию можно произвести на специальном балансировочном оборудовании. Степень наддува создаваемого турбокомпрессором практически на всех двигателях регулируется. От самых простых схем, когда на самой турбине стоит клапан разгрузки до сложных электронно-механических систем, включающих в себя много элементов, применяемых на современных двигателях. Конструктивные особенности турбокомпрессораОсновой системы турбонаддува двигателя и в то же время наиболее сложным ее элементом является турбокомпрессор. Турбокомпрессор состоит из ротора - вала с колесами турбины и компрессора, подшипников, уплотнений ротора и корпусных деталей.  Ротор раскручивается турбиной до очень высокой частоты вращения - 40-250 тыс. мин-1 и более. Обычно чем меньше объем двигателя, тем меньше размеры турбокомпрессора и тем выше максимальная частота вращения ротора, которая достигается на режимах полной нагрузки двигателя. Высокая частота вращения определяет очень серьезные требования к точности изготовления ротора, конструкции и материалам его подшипников. Ротор турбокомпрессора представляет собой выполненный за одно целое с колесом турбины вал, на другой стороне которого установлено колесо компрессора. Компрессор фиксируется на валу гайкой, а вся конструкция балансируется динамически на рабочих частотах.  Биение поверхности вала должно быть очень мало - порядка нескольких микрон, а дисбаланс всего ротора - не более 0,01 - 0,02 г-см. Превышение этих величин обычно приводит к ускоренному износу и разрушению подшипников и ротора. Ротор установлен в подшипниках скольжения специальной "плавающей" конструкции - бронзовая втулка имеет зазор 0,03 - 0,04 мм по валу и 0,03 - 0,06 мм в корпусе. При этом втулка вращается со скоростью меньшей, чем вал. Этим обеспечивается работоспособность подшипника при высоких скоростях вращения, т.к. снижается относительная скорость скольжения деталей. Кроме того, такая конструкция опор обеспечивает их "податливость", т.е. способность небольших радиальных перемещений под действием нагрузки. Ротор турбокомпрессора является "гибким" - его рабочая частота вращения превышает частоту собственных колебаний (так называемую критическую частоту). Очень большое значение имеет гидродинамический подпятник, удерживающий ротор от осевых перемещений. Между подшипником и соответствующим колесом (компрессора или турбины) устанавливаются уплотнения с целью исключения попадания масла в газовоздушный тракт двигателя. Со стороны компрессора применяют различные типы уплотнений. Встречается конструкция, аналогичная уплотнению подшипника турбины. Иногда используется торцевое уплотнение с графитовым кольцом. Корпус турбокомпрессора имеет каналы подвода и слива масла, а у некоторых двигателей - еще и каналы для жидкостного охлаждения. На корпусе устанавливаются "улитки" компрессора и турбины. При этом зазор между внутренней поверхностью "улитки" и лопатками колеса должен быть очень малый. Зазор более 0,3 - 0,5 мм сильно снижает КПД турбины (компрессора), что заметно уменьшает мощность и крутящий момент двигателя на средних и высоких частотах вращения и нагрузках. Наиболее распространена конструкция с фиксацией "улитки" компрессора на корпусе с помощью стопорного кольца, при этом "улитка" турбины крепиться болтами. Несмотря на кажущуюся простоту, турбокомпрессор является очень сложным агрегатом. Работа двигателей с турбонаддувом предполагает использование масел высокого качества с пологой характеристикой вязкости по температуре. Этим требованиям удовлетворяют современные синтетические масла. Выход из строя турбокомпрессора обычно связан с неправильной эксплуатацией, когда масло низкого качества коксуется в турбокомпрессоре, закрывая отверстия для смазки подшипников, что приводит к задирам, повреждениям, ускоренному износу подшипников. Бытует мнение, что турбину можно установить на любой двигатель. Так ли это? Нет. И вот почему. Конструктивные особенности турбированного двигателя по сравнению с классическим двигателем: 1. Цилиндропоршневая группа имеет существенное различие; 2. Фазы газораспределения существенно отличаются; 3. Коррекция топливной системы относительно давления наддува; 4. Изменение конструктивной особенности выпускного коллектора; 5. Степень сжатия турбированного двигателя ниже, чем у классического; 6. Трансмиссия автомобиля с турбиной прочнее, чем у обычного и имеет другие передаточные числа. Если учесть все эти факторы то станет понятно, что проще сразу купить автомобиль с турбиной, чем заниматься переделкой. |

| |

|